Твердосплавные диски являются наиболее распространенным выбором врезка пластиковой пленкиВ промышленности они используются благодаря высокой твердости, износостойкости и длительному сроку службы. Однако, в условиях постоянно развивающихся пленочных материалов и все более высоких требований к резке, они по-прежнему сталкиваются с рядом серьезных проблем.

1. Проблемы, связанные с характеристиками пленочных материалов.

1. Недостаточная однородность порошка WC-Co.

Образование смолистых отложений/липких налетов:

При разрезании некоторых типов пластиковых пленок (таких как ПВХ, ЭВА, пленки, содержащие пластификаторы, или пленки, которые легко плавятся при нагревании) расплавленные остатки пленки или статически заряженные частицы могут постепенно прилипать к режущей кромке лезвия.

В результате образуется "нарост", приводящий к шероховатости режущих кромок, вызывающий образование нитей, заусенцев или даже продольных полос и царапин на пленке. В тяжелых случаях отслоившийся нарост может загрязнить пленку и оборудование.

Чувствительность и прочность пленки:

Современные пленки становятся тоньше и прочнее (например, высококачественные упаковочные пленки, разделительные пленки для литиевых батарей). Они очень «хрупкие» и чрезвычайно чувствительны к остроте режущей кромки. Даже незначительное микроскопическое затупление кромки может помешать «чистому» разрезу, в результате чего пленка «разорвется» или «смяется».

На краю щели образуются усики или заусенцы, напоминающие «крылья бабочки», или же пленка растягивается и деформируется в точке щели, что влияет на гладкость последующей намотки.

Материальное разнообразие:

Существует широкий спектр пластиковых пленок, от мягкого полиэтилена (PE) и полипропилена (PP) до более твердого полиэтилентерефталата (PET) и полиимида (PI), а также от чистых ненаполненных материалов до композитных пленок, содержащих наполнители, такие как карбонат кальция, тальк или стекловолокно. Различные материалы предъявляют совершенно разные требования к материалу лезвия, покрытию и геометрии кромки.

Единое «универсальное» лезвие сложно адаптировать ко всем материалам. При резке пленок, содержащих наполнители, эти наполнители действуют как высокопрочные абразивы, резко ускоряя износ лезвия.

2. Проблемы, связанные с собственными характеристиками лезвия.

Сохранение остроты режущей кромки:

Несмотря на высокую твердость твердосплавных лезвий, микроскопическая острота исходной кромки (часто измеряемая радиусом режущей кромки) может не соответствовать остроте высококачественной стали. Что еще более важно, поддержание этой предельной остроты в течение длительного времени высокоскоростной резки является самой большой технической проблемой.

Затупление кромки является основной причиной снижения качества резки. Для восстановления остроты лезвия необходимо часто снимать их для повторной заточки, что приводит к увеличению времени простоя и снижению эффективности производства.

Микрошлифовка режущей кромки:

В основе твердосплавных материалов лежит спекание металлических порошков, таких как вольфрам и кобальт, что приводит к относительно низкой ударной вязкости. В процессе резки, при столкновении с пленочными соединениями, примесями или резкими изменениями напряжения, хрупкая режущая кромка склонна к микроскопическому скалыванию.

Даже крошечный скол может оставить сплошной дефект на краю разрезанной пленки, в результате чего весь рулон станет некачественным.

Проблемы в технологии нанесения покрытий:

Для повышения износостойкости и антиадгезионных свойств лезвия часто покрывают (например, DLC — алмазоподобным углеродом, TiN — нитридом титана и т. д.). Однако прочность сцепления, равномерность покрытия и сохранение остроты лезвия после нанесения покрытия имеют решающее значение.

Отслоение или неравномерность покрытия не только не обеспечивают защиту, но и отслоившиеся частицы покрытия могут поцарапать поверхность пленки.

III. Проблемы обработки кромок и нанесения покрытий

3. Проблемы, связанные с процессом и применением резки.

Управление тепловым режимом на высоких скоростях:

Современные линии для продольной резки работают на все более высоких скоростях. Интенсивное трение между лезвием и пленкой генерирует значительное количество тепла. Если это тепло не рассеивается своевременно, температура лезвия повышается.

Высокие температуры могут размягчить покрытие или основу лезвия, ускоряя износ; они также могут вызвать локальное расплавление пленки, усугубляя явление налипания смолы.

Выбор метода прорезки:

Резка ножом (или резка «нож к ножу»): верхняя и нижняя кромки разрезаются за счет прямого контакта. Это требует чрезвычайно высокой точности установки кромок и их соосности. Небольшое смещение или биение могут привести к быстрому образованию сколов на кромке.

Резка лезвием вниз (или резка по кромке): лезвие режет на валу-наковальне. Контакт и износ между кромкой лезвия и валом-наковальней также являются вопросом баланса. Недостаточное давление не позволит прорезать лезвие, в то время как чрезмерное давление изнашивает как лезвие, так и вал-наковальню.

Ценовое давление:

Высококачественные твердосплавные лезвия для продольной резки стоят дорого. Для производителей кинопродукции лезвия представляют собой значительную статью расходов на расходные материалы.

Необходим подробный экономический расчет, учитывающий первоначальную стоимость приобретения лезвия, срок его службы, количество возможных переточек и процент брака, вызванного проблемами, связанными с лезвием.

2. Решение этих проблем

Модернизация инструментальных материалов и технологий нанесения покрытий:

Для повышения прочности и остроты используйте более мелкозернистые, даже ультрамелкозернистые твердосплавные подложки.

Разработка и применение нанокомпозитных покрытий (например, nc-AlTiN) с более низким коэффициентом трения, более высокой твердостью и термической стабильностью.

Точная подготовка кромок и проектирование геометрии:

Применение заточки кромки (создание микроскопически закругленной кромки) с помощью таких процессов, как лазерная обработка или шлифовка, позволяет снизить риск микросколов при сохранении макроскопической остроты.

Настройка оптимальной геометрии кромки (например, угла заточки, угла наклона) в зависимости от разрезаемого материала.

Строгий контроль производственных процессов и согласование систем:

Обеспечение точности работы оборудования для продольной резки (например, жесткость и биение держателя лезвия).

Оптимизация параметров продольной резки (например, натяжение, скорость, перекрытие).

Использование высококачественных валов (или втулок) для наковальни.

Профессиональные услуги по техническому обслуживанию и перешлифовке:

Разработка стандартизированных процедур использования, очистки и технического обслуживания лезвий.

Выбирая профессиональные услуги по переточке, вы гарантируете, что каждая переточка восстановит первоначальную геометрическую точность и остроту лезвия, а не просто сделает его «снова острым».

О компании Huaxin: производитель ножей для продольной резки с твердосплавными вставками.

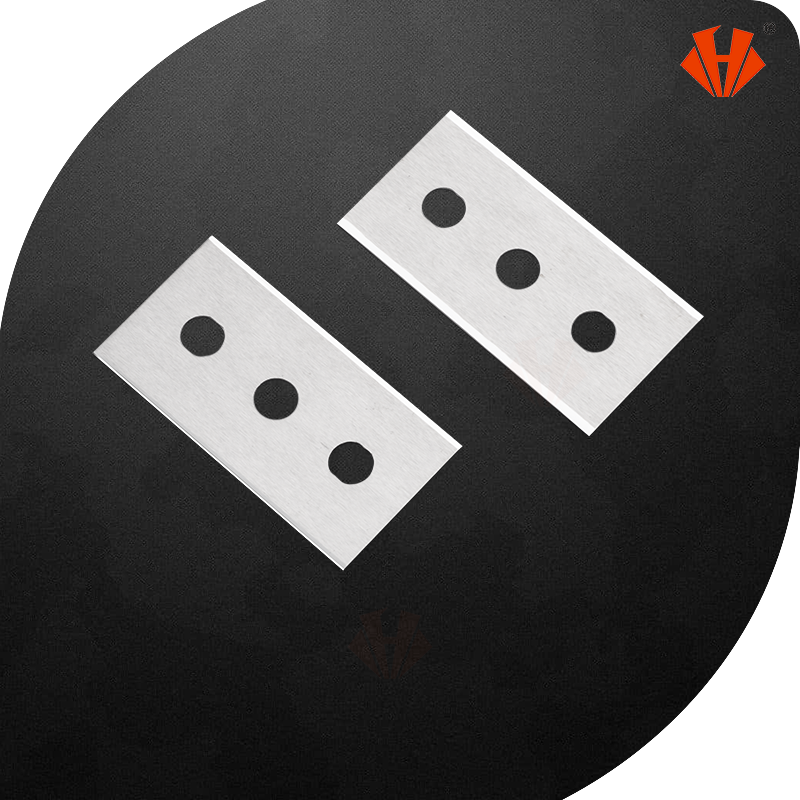

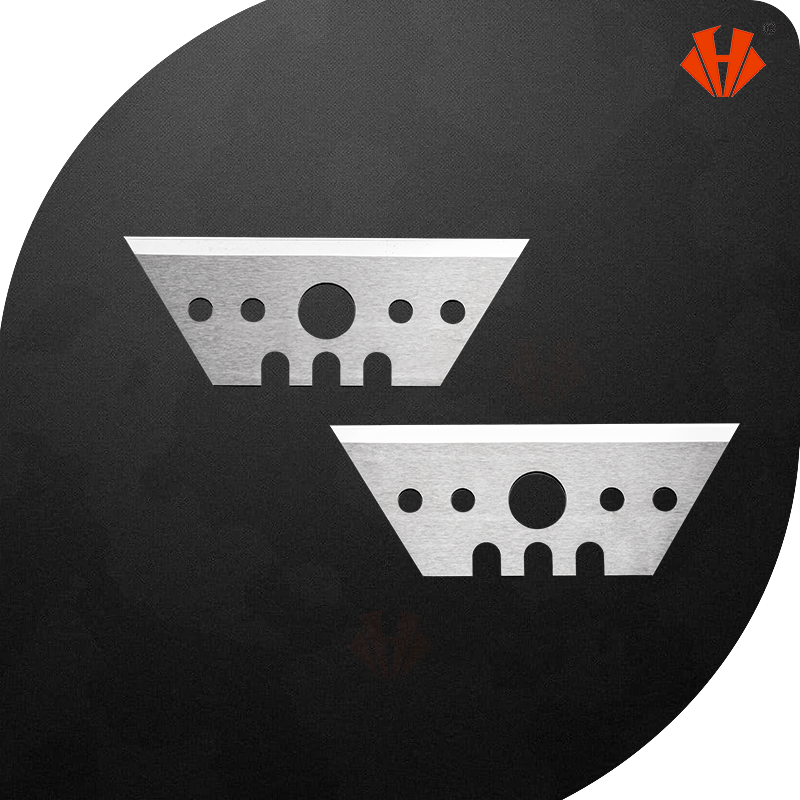

Компания CHENGDU HUAXIN CEMENTED CARBIDE CO.,LTD является профессиональным поставщиком и производителем изделий из карбида вольфрама, таких как твердосплавные ножи для деревообработки, твердосплавные круглые ножи для резки фильтров для табака и сигарет, круглые ножи для резки гофрированного картона, трехдырочные лезвия/щелевые лезвия для упаковки, резки лент и тонких пленок, лезвия для резки волокон в текстильной промышленности и т. д.

За более чем 25 лет развития наша продукция экспортируется в США, Россию, Южную Америку, Индию, Турцию, Пакистан, Австралию, Юго-Восточную Азию и другие страны. Благодаря превосходному качеству и конкурентоспособным ценам, а также трудолюбию и оперативности, мы заслужили признание наших клиентов. Мы будем рады установить новые деловые отношения с новыми клиентами.

Свяжитесь с нами сегодня, и вы оцените преимущества высокого качества и отличного сервиса, которые обеспечивают наши продукты!

Высокоэффективные промышленные лезвия из карбида вольфрама

Обслуживание клиентов

Компания Huaxin Cemented Carbide производит на заказ твердосплавные лезвия, модифицированные стандартные заготовки и преформы из карбида вольфрама, начиная от порошковой обработки и заканчивая шлифованными заготовками. Широкий выбор марок стали и отлаженный производственный процесс гарантируют высокую производительность и надежность инструментов, близких к окончательной форме, что позволяет решать специализированные задачи заказчиков в различных отраслях промышленности.

Индивидуальные решения для каждой отрасли

лезвия, изготовленные по индивидуальному заказу

Ведущий производитель промышленных лезвий

Часто задаваемые вопросы клиентов и ответы Huaxin.

Срок зависит от количества, обычно от 5 до 14 дней. Как производитель промышленных лезвий, компания Huaxin Cement Carbide планирует производство по заказам и запросам клиентов.

Обычно срок изготовления составляет 3-6 недель, если вы заказываете ножи для станков или промышленные лезвия по индивидуальному заказу, которых нет в наличии на момент покупки. С условиями покупки и доставки Sollex можно ознакомиться здесь.

Если вы заказываете ножи для станков или промышленные лезвия по индивидуальному заказу, которых нет в наличии на момент покупки, ознакомьтесь с условиями покупки и доставки Sollex.здесь.

Обычно предоплата производится банковским переводом (T/T), Western Union и другими способами. Все первые заказы от новых клиентов оплачиваются авансом. Последующие заказы могут быть оплачены по счету-фактуре.связаться с намичтобы узнать больше

Да, свяжитесь с нами. Промышленные ножи доступны в различных вариантах, включая ножи с вогнутой верхней частью, ножи с закругленным нижним концом, зубчатые ножи, круглые перфорационные ножи, прямые ножи, гильотинные ножи, ножи с заостренным концом, прямоугольные лезвия и трапециевидные лезвия.

Чтобы помочь вам выбрать лучшее лезвие, компания Huaxin Cement Carbide может предоставить вам несколько образцов для тестирования в процессе производства. Для резки и обработки гибких материалов, таких как полиэтиленовая пленка, фольга, винил, бумага и другие, мы предлагаем лезвия для резки, включая лезвия для продольной резки с прорезями и лезвия для бритв с тремя прорезями. Отправьте нам запрос, если вас интересуют лезвия для станков, и мы предоставим вам предложение. Образцы лезвий, изготовленных на заказ, не предоставляются, но вы можете оформить минимальный заказ.

Существует множество способов продлить срок службы и хранения ваших промышленных ножей и лезвий, имеющихся на складе. Свяжитесь с нами, чтобы узнать, как правильная упаковка ножей, условия хранения, влажность и температура воздуха, а также дополнительные покрытия защитят ваши ножи и сохранят их режущие свойства.

Дата публикации: 23 декабря 2025 г.