Процесс изготовления твердосплавных инструментов. Часто говорят, что для повышения эффективности обработки необходимо оптимизировать три ключевых параметра резания — скорость резания, глубину резания и подачу, поскольку это, как правило, самый простой и прямой подход. Однако увеличение этих параметров часто ограничено условиями существующих станков. Поэтому наиболее экономичным и удобным методом является выбор правильного инструмента. В настоящее время твердосплавные инструменты являются основными на рынке инструментов. Качество твердосплавных инструментов определяется тремя факторами: твердосплавной матрицей (скелетом), структурой и формой лезвия (основой) и покрытием (поверхностью). Сегодня мы подробно рассмотрим обрабатывающие инструменты, от «скелета до основы». Состав твердосплавной матрицы. Твердосплавная матрица состоит из двух основных компонентов:

Фаза затвердевания: Сюда входят такие материалы, как карбид вольфрама (WC) и карбид титана (TiC), которые изначально представляют собой порошки.

Не стоит недооценивать эти порошки — они являются основным сырьем для всех твердых сплавов.

Производство карбида вольфрама:Карбид вольфрама получают из вольфрама и углерода. Порошок вольфрама со средним размером частиц 3–5 мкм смешивают с сажей в шаровой мельнице для сухого смешивания. После тщательного перемешивания смесь помещают в графитовую тарелку и нагревают в графитовой резистивной печи до 1400–1700 °C. При этой высокой температуре происходит реакция, в результате которой образуется карбид вольфрама.

Характеристики:Карбид вольфрама — чрезвычайно твердый, но хрупкий материал с температурой плавления выше 2000 °C, иногда превышающей 4000 °C. Именно она определяет высокую твердость и износостойкость сплава.

Связующий металл: Как правило, используются металлы группы железа, такие как кобальт (Co) и никель (Ni), при этом кобальт наиболее распространен в механической обработке.

Например, при смешивании карбида вольфрама с кобальтом содержание кобальта имеет решающее значение для свойств твердого сплава. Более высокое содержание кобальта повышает ударную вязкость, а более низкое — твердость и износостойкость.

Производственный процесс

1. Подготовка порошка (мокрое измельчение) В камере измельчения сырье перемалывается до желаемого размера частиц в среде, содержащей этанол, воду и органические связующие вещества. Этот процесс, известный как мокрое измельчение, включает добавление органических или неорганических растворителей в качестве вспомогательных средств для измельчения.

▶ Почему именно мокрое измельчение?

▶Сухая мельница позволяет измельчать материалы только до микронного уровня (например, более 20 мкм), поскольку при меньшем размере электростатическое притяжение вызывает сильную агломерацию частиц, что затрудняет дальнейшее измельчение.

▶Мокрое измельчение с использованием вспомогательных веществ позволяет уменьшить размер частиц до нескольких микрон или даже нанометров.

▶Продолжительность: В зависимости от используемого сырья, мокрое измельчение занимает приблизительно 8–55 часов, в результате чего образуется однородная суспензия сырья.

2. Распылительная сушка. Жидкая смесь закачивается в распылительную сушилку, где горячий азот испаряет этанол и воду, оставляя после себя гранулированный порошок однородного размера.

▶Высушенный порошок состоит из сферических частиц диаметром от 20 до 200 мкм. Для сравнения, толщина самого мелкого порошка составляет менее половины толщины человеческого волоса.

▶Высушенная суспензия отправляется на контроль качества для обеспечения ее однородности.

3. Прессование. Проверенный порошок подается в прессовальный станок для изготовления инструментальных вставок.

▶Формовочная форма устанавливается в станок, а пуансон и матрица управляются для прессования порошка в основную форму и размер инструмента.

▶В зависимости от типа вставки требуемое давление может достигать 12 тонн.

▶После прессования каждая вставка взвешивается для обеспечения качества и точности.

4. Спекание. Свежепрессованные вставки очень хрупкие и требуют закалки в печи для спекания.

▶Вставки подвергаются 13-часовой термообработке при температуре 1500°C, в ходе которой расплавленный кобальт связывается с частицами карбида вольфрама. При 1500°C сталь расплавилась бы так же быстро, как шоколад.

▶В процессе спекания полиэтиленгликоль (ПЭГ) в смеси испаряется, и объем вставки уменьшается примерно на 50%, достигая определенного уровня твердости.

5. Обработка поверхности (хонингование и нанесение покрытия) Для достижения точных размеров пластины подвергаются хонингованию для шлифовки верхней и нижней поверхностей.

▶Поскольку спеченные твердосплавные пластины обладают чрезвычайно высокой твердостью, для прецизионной шлифовки используются промышленные алмазные шлифовальные круги.

▶Этот этап требует высокой точности в технологии шлифования. Например, в Швеции используется передовая 6-осевая технология шлифования для соответствия чрезвычайно строгим требованиям к допускам.

После шлифовки пластины очищаются, покрываются защитным слоем и подвергаются окончательной проверке качества.

Почему стоит выбрать карбид Chengduhuaxin?

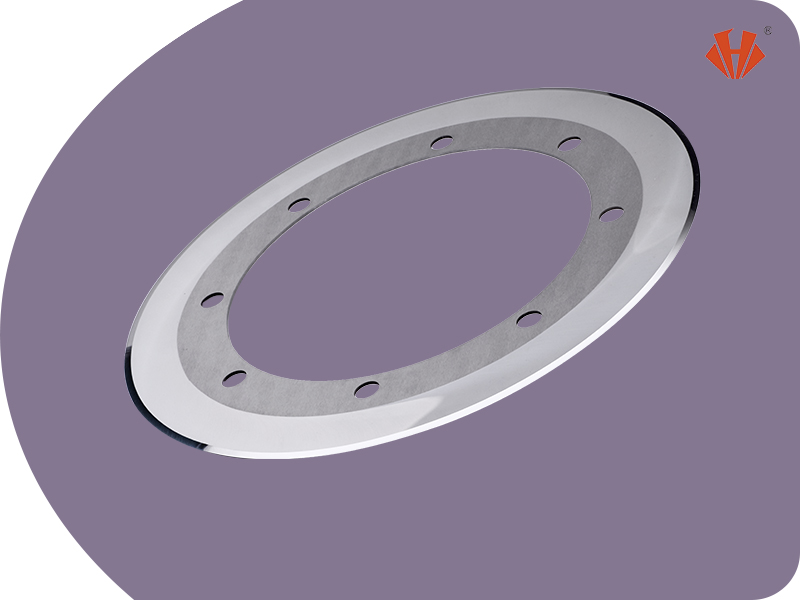

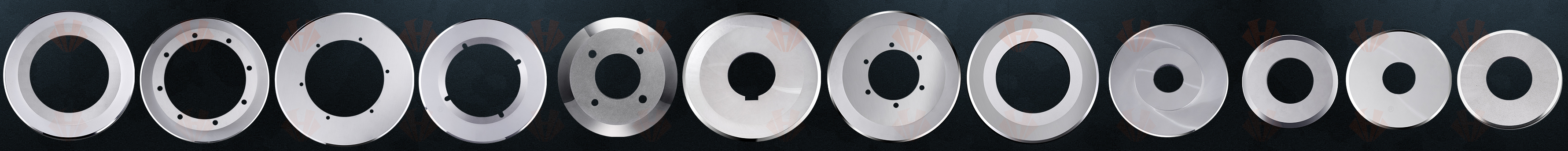

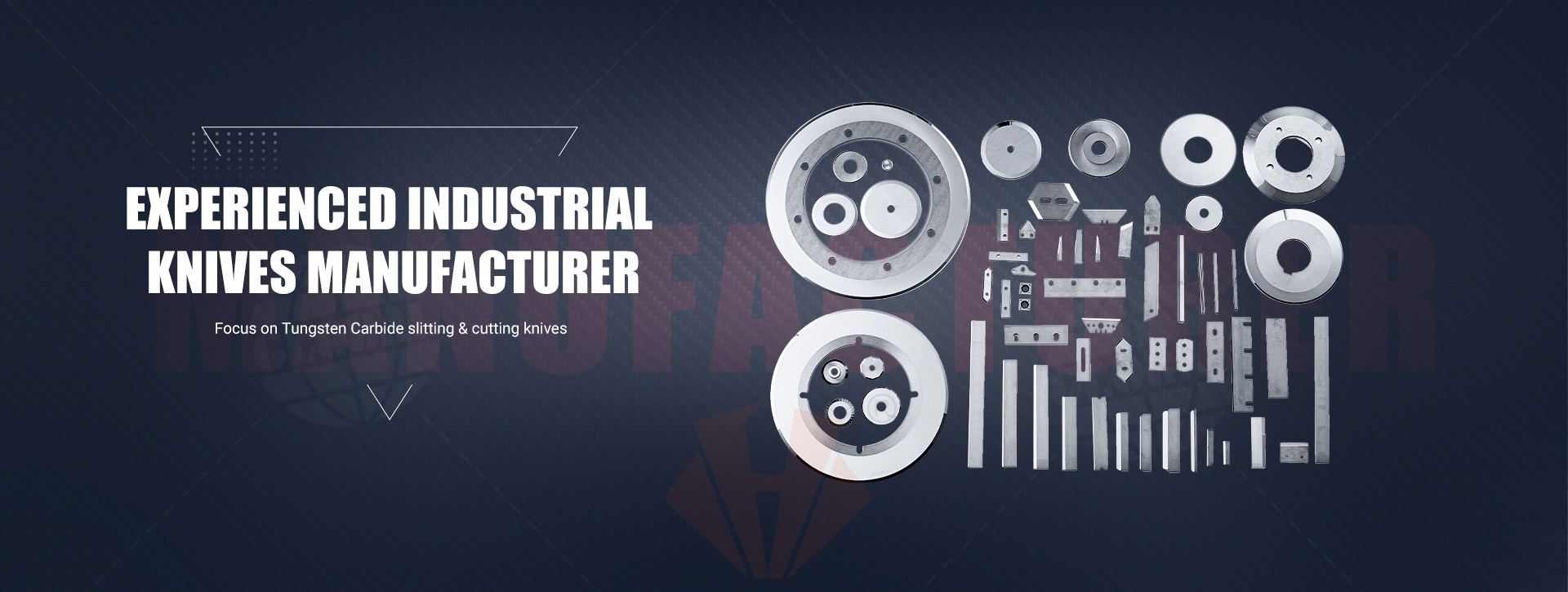

Компания Chengduhuaxin Carbide выделяется на рынке благодаря своей приверженности качеству и инновациям. Их пильные полотна из карбида вольфрама и шлицевые полотна из карбида вольфрама разработаны для обеспечения превосходной производительности, предоставляя пользователям инструменты, обеспечивающие чистые и точные разрезы, выдерживающие суровые условия интенсивной промышленной эксплуатации. Сосредоточившись на долговечности и эффективности, шлицевые полотна Chengduhuaxin Carbide предлагают идеальное решение для отраслей, требующих надежных режущих инструментов.

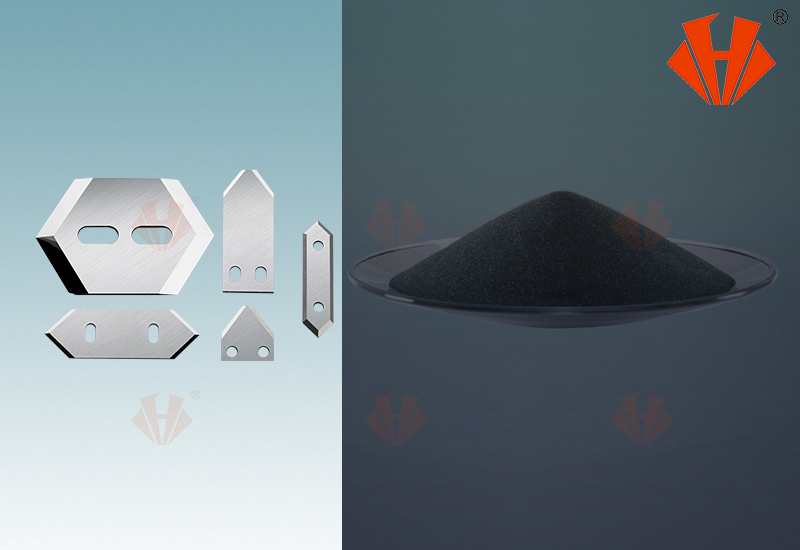

Компания CHENGDU HUAXIN CEMENTED CARBIDE CO.,LTD является профессиональным поставщиком и производителем твердосплавных изделий.изделия из карбида вольфрама,например, ножи с твердосплавными вставками для деревообработки, твердосплавныекруглые ножидляПрорезка фильтров для табака и сигарет, круглые ножи для нарезки гофрированного картона,Лезвия для бритвы с тремя отверстиями/лезвия с прорезью для упаковки, ленты, резки тонкой пленки, лезвия для резки волокна в текстильной промышленности и т. д.

За более чем 25 лет развития наша продукция экспортируется в США, Россию, Южную Америку, Индию, Турцию, Пакистан, Австралию, Юго-Восточную Азию и другие страны. Благодаря превосходному качеству и конкурентоспособным ценам, а также трудолюбию и оперативности, мы заслужили признание наших клиентов. Мы будем рады установить новые деловые отношения с новыми клиентами.

Свяжитесь с нами сегодня, и вы оцените преимущества высокого качества и отличного сервиса, которые обеспечивают наши продукты!

Часто задаваемые вопросы клиентов и ответы Huaxin.

Срок зависит от количества, обычно от 5 до 14 дней. Как производитель промышленных лезвий, компания Huaxin Cement Carbide планирует производство по заказам и запросам клиентов.

Обычно срок изготовления составляет 3-6 недель, если вы заказываете ножи для станков или промышленные лезвия по индивидуальному заказу, которых нет в наличии на момент покупки. С условиями покупки и доставки Sollex можно ознакомиться здесь.

Если вы заказываете ножи для станков или промышленные лезвия по индивидуальному заказу, которых нет в наличии на момент покупки, ознакомьтесь с условиями покупки и доставки Sollex.здесь.

Обычно предоплата производится банковским переводом (T/T), Western Union и другими способами. Все первые заказы от новых клиентов оплачиваются авансом. Последующие заказы могут быть оплачены по счету-фактуре.связаться с намичтобы узнать больше

Да, свяжитесь с нами. Промышленные ножи доступны в различных вариантах, включая ножи с вогнутой верхней частью, ножи с закругленным нижним концом, зубчатые ножи, круглые перфорационные ножи, прямые ножи, гильотинные ножи, ножи с заостренным концом, прямоугольные лезвия и трапециевидные лезвия.

Чтобы помочь вам выбрать лучшее лезвие, компания Huaxin Cement Carbide может предоставить вам несколько образцов для тестирования в процессе производства. Для резки и обработки гибких материалов, таких как полиэтиленовая пленка, фольга, винил, бумага и другие, мы предлагаем лезвия для резки, включая лезвия для продольной резки с прорезями и лезвия для бритв с тремя прорезями. Отправьте нам запрос, если вас интересуют лезвия для станков, и мы предоставим вам предложение. Образцы лезвий, изготовленных на заказ, не предоставляются, но вы можете оформить минимальный заказ.

Существует множество способов продлить срок службы и хранения ваших промышленных ножей и лезвий, имеющихся на складе. Свяжитесь с нами, чтобы узнать, как правильная упаковка ножей, условия хранения, влажность и температура воздуха, а также дополнительные покрытия защитят ваши ножи и сохранят их режущие свойства.

Дата публикации: 18 июля 2025 г.