Введение

В эпоху Индустрии 4.0 и интеллектуального производства промышленные режущие инструменты должны обеспечивать точность, долговечность и экономичность. Пильные полотна из карбида вольфрама стали краеугольным камнем для отраслей, требующих износостойких инструментов, обеспечивающих максимальную эффективность. Но при таком обилии вариантов, как выбрать идеальное полотно длярезка металлаВ этом руководстве, основанном на отраслевых данных и анализе ключевых моментов, рассматриваются основные аспекты, которые помогут вам оптимизировать производительность и снизить эксплуатационные расходы.

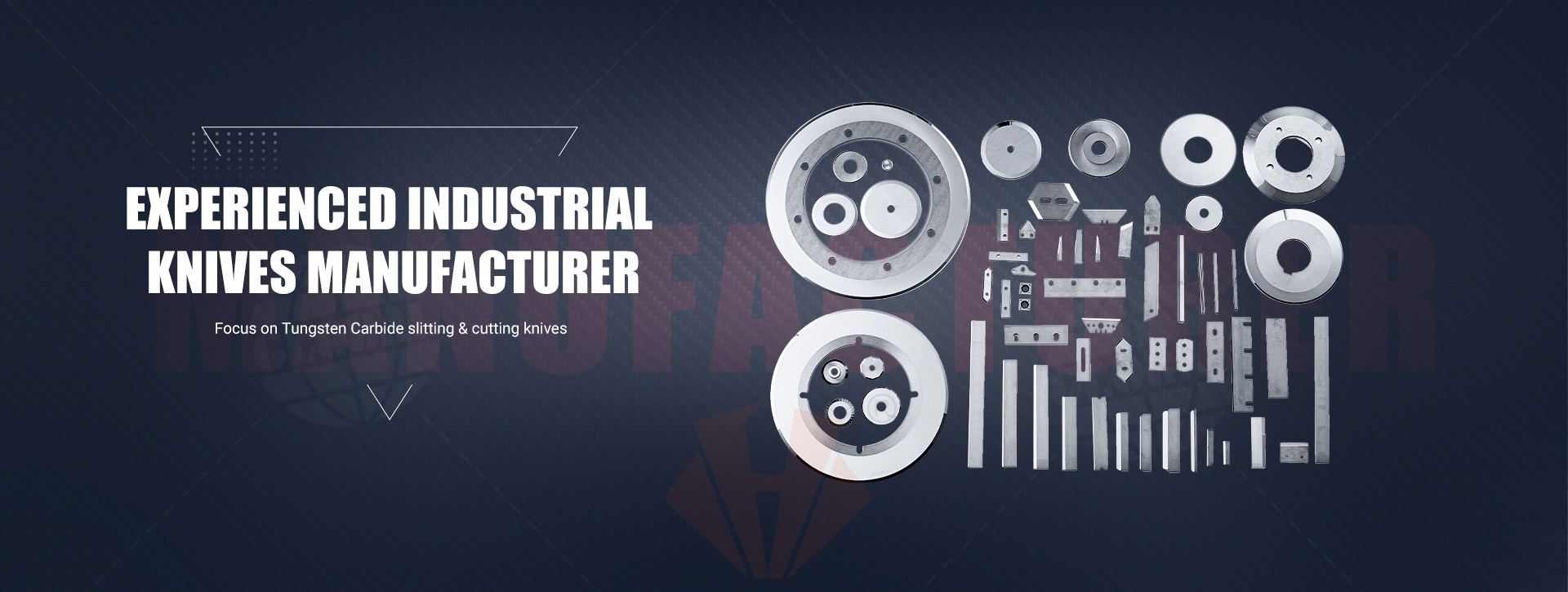

Почему именно твердосплавные диски?

Лезвия из карбида вольфрама известны своей исключительной твердостью (до 90 HRA) и износостойкостью, что делает их идеальными для сложных задач, таких как металлообработка, автомобилестроение и аэрокосмическая техника. В отличие от традиционных стальных лезвий, они дольше сохраняют остроту, сокращая время простоя, необходимое для замены.

Основные преимущества:

- Повышение эффективности резки на 30%.Исследования показывают, что твердосплавные лезвия превосходят стальные по характеристикам при высокоскоростной обработке.

- Увеличенный срок службыУстойчивые к истиранию и высоким температурам, они служат в 5–8 раз дольше, чем обычные инструменты.

- Экономия средствМеньшее количество замен лезвий означает снижение трудозатрат и стоимости замены.

Выбор подходящего твердосплавного диска для резки металла.

1.Совместимость материалов

Не все твердосплавные диски одинаковы.резка металлаОтдавайте приоритет лезвиям, разработанным для:

- Твердые металлы(например, нержавеющая сталь, титан)

- Высокая термостойкостьОбратите внимание на лезвия с современными покрытиями, такими как TiN (нитрид титана) или AlTiN (нитрид алюминия-титана).

2.Толщина и геометрия лезвия

- Более толстые лезвияИдеально подходит для интенсивной резки, предотвращая образование сколов.

- Мелкозернистый карбидОбеспечивает точность при выполнении сложных разрезов.

3.Технология нанесения покрытий

Покрытия повышают эксплуатационные характеристики за счет:

- Снижение трения и накопления тепла.

- Защита от коррозии.

- Полезный совет: Длядолговечные износостойкие лезвияотдавайте предпочтение многослойным покрытиям.

Пример из практики: Повышение производительности в металлообработке

Крупнейший производитель автомобильных запчастей перешел на наши услуги.пильные полотна из карбида вольфрама для резки металла, достигнув:

- Ускорение производственных циклов на 30%.благодаря уменьшенному износу лезвий.

- Снижение ежегодных затрат на оснастку на 20%.благодаря увеличенному сроку службы лезвий.

Часто задаваемые вопросы: Лопасти из карбида вольфрама: развенчание мифов

В: Необходимо ли наносить покрытие на твердосплавные лезвия?

A: Безусловно! Покрытия, такие как TiCN (карбонитрид титана), снижают трение на 40% и продлевают срок службы лезвий, особенно в условиях высоких нагрузок.

В: Какие материалы могут резать пильные полотна из карбида вольфрама?

AПомимо обработки металлов, они превосходно подходят для деревообработки, работы с композитными материалами и пластмассами. Однако всегда следует подбирать лезвие в соответствии с твердостью материала.

Тенденции в отрасли: интеллектуальное производство требует более интеллектуальных инструментов.

По мере внедрения автоматизации на заводах растет и спрос напрецизионные лезвияРастет число тех, которые интегрируются с станками с ЧПУ и системами с поддержкой IoT. Стабильность карбида вольфрама делает его идеальным решением для рабочих процессов Индустрии 4.0, обеспечивая повторяемое качество и минимальные отходы.

Призыв к действию: Получите консультацию эксперта уже сегодня!

Возникли трудности с выбором лезвия или оптимизацией затрат?Связаться с намидлябесплатная консультацияадаптировано под ваши потребности:

- Электронная почта:lisa@hx-carbide.com

- Веб-сайт:https://www.huaxincarbide.com

- Телефон/WhatsApp: +86-18109062158

Позвольте нам помочь вам найтилучшие промышленные лезвия для деревообработкирезка металла или композитные материалы!

Дата публикации: 23 июня 2025 г.