В станках с ЧПУ преобладают твердосплавные инструменты. В некоторых странах более 90% токарных и более 55% фрезерных инструментов изготавливаются из твердосплава. Кроме того, твердосплав широко используется для изготовления инструментов общего назначения, таких как сверла и торцевые фрезы. Использование твердосплава также растет в сложных инструментах, таких как развертки, концевые фрезы, фрезы среднего и большого модуля для обработки закаленных поверхностей зубьев и протяжки. Эффективность резания твердосплавных инструментов в 5-8 раз выше, чем у инструментов из быстрорежущей стали (HSS). Количество удаляемого металла на единицу содержания вольфрама примерно в 5 раз больше, чем у HSS. Поэтому широкое использование твердосплава в качестве инструментального материала является одним из наиболее эффективных способов рационального использования ресурсов, повышения производительности резания и увеличения экономической выгоды.

Классификация твердосплавных инструментальных материалов

Исходя из основного химического состава, твердые сплавы можно разделить на твердые сплавы на основе карбида вольфрама и твердые сплавы на основе карбонитрида титана (Ti(C,N)), как показано в таблице 3-1.

В состав твердосплавных материалов на основе карбида вольфрама входят:

Вольфрам-кобальт (YG)

Вольфрам-кобальт-титан (YT)

С добавлением редких карбидов (YW)

Каждый тип имеет свои преимущества и недостатки. В качестве добавок используются карбиды вольфрама (WC), карбида титана (TiC), карбида тантала (TaC), карбида ниобия (NbC) и др., при этом кобальт (Co) является наиболее часто используемой металлической связующей фазой.

Твердосплав на основе карбонитрида титана в основном состоит из TiC (иногда с добавлением других карбидов или нитридов), при этом в качестве металлических связующих фаз обычно используются молибден (Mo) и никель (Ni).

В зависимости от размера зерна, твердые сплавы можно классифицировать на следующие категории:

Обычный твердый сплав

Мелкозернистый твердый сплав

Сверхмелкозернистый твердый сплав

Согласно GB/T 2075—2007, буквенные обозначения следующие:

HW: Непокрытый твердый сплав, содержащий преимущественно карбид вольфрама (WC) с размером зерна ≥1 мкм.

HF: Непокрытый твердый сплав, содержащий в основном карбид вольфрама (WC) с размером зерна <1 мкм.

HT: Непокрытый твердый сплав, содержащий в основном карбид титана (TiC) или нитрид титана (TiN), или и то, и другое (также известный как кермет).

HC: Упомянутые выше твердые сплавы с покрытием.

Международная организация по стандартизации (ISO) классифицирует режущие материалы из твердых сплавов на три категории:

Класс K (от K10 до K40):

Эквивалент китайского класса YG (в основном состоящего из WC-Co).

Класс P (от P01 до P50):

Эквивалент китайскому классу YT (в основном состоит из WC-TiC-Co).

Класс М (от М10 до М40):

Эквивалентен китайскому классу YW (в основном состоит из WC-TiC-TaC(NbC)-Co).

Классы каждой категории обозначаются числом от 01 до 50, указывающим на серию сплавов от наивысшей твердости до наибольшей ударной вязкости, предназначенных для выбора в различных процессах резания и условиях обработки различных материалов заготовок. При необходимости между двумя соседними кодами классификации может быть вставлен промежуточный код, например, P15 между P10 и P20 или K25 между K20 и K30, но не более одного. В особых случаях код классификации P01 может быть дополнительно подразделен путем добавления еще одной цифры, разделенной десятичной точкой, например, P01.1, P01.2 и т. д., для дальнейшего различения износостойкости и ударной вязкости материалов для чистовой обработки.

Эксплуатационные характеристики твердосплавных инструментальных материалов

1. Твердость. Твердые сплавы содержат большое количество твердых карбидов (таких как WC, TiC), что делает их твердость значительно выше, чем у быстрорежущих сталей. Чем выше твердость твердого сплава, тем лучше его износостойкость, которая, как правило, намного выше, чем у быстрорежущей стали.

Чем выше содержание кобальтовой связующей фазы, тем ниже твердость сплава.

Поскольку TiC тверже, чем WC, сплавы WC-TiC-Co обладают большей твердостью, чем сплавы WC-Co. Чем выше содержание TiC, тем выше твердость.

Добавление TaC к сплавам WC-Co увеличивает твердость примерно на 40–100 HV; добавление NbC увеличивает ее на 70–150 HV.

2. Прочность. Прочность на изгиб твердого сплава составляет лишь от 1/3 до 1/2 от прочности быстрорежущей стали.

Чем выше содержание кобальта, тем выше прочность сплава.

Сплавы, содержащие TiC, обладают меньшей прочностью, чем сплавы без TiC; чем выше содержание TiC, тем ниже прочность.

Добавление TaC к твердосплаву WC-TiC-Co повышает его прочность на изгиб и значительно улучшает сопротивление режущей кромке сколам и поломкам. С увеличением содержания TaC улучшается и усталостная прочность.

Прочность на сжатие твердых сплавов на 30–50% выше, чем у быстрорежущей стали.

3. Прочность. Прочность твердых сплавов значительно ниже, чем у быстрорежущей стали.

Сплавы, содержащие TiC, обладают меньшей ударной вязкостью, чем сплавы без TiC; с увеличением содержания TiC ударная вязкость снижается.

В сплавах WC-TiC-Co добавление соответствующего количества TaC может увеличить ударную вязкость примерно на 10%, сохраняя при этом термостойкость и износостойкость.

Из-за меньшей прочности твердый сплав не подходит для условий сильных ударов или вибраций, особенно при низких скоростях резания, где адгезия и сколы более выражены.

4. Теплофизические свойства. Теплопроводность твердого сплава примерно в 2-3 раза выше, чем у быстрорежущей стали.

Поскольку теплопроводность TiC ниже, чем у WC, сплавы WC-TiC-Co обладают более низкой теплопроводностью, чем сплавы WC-Co. Чем выше содержание TiC, тем хуже теплопроводность.

5. Термостойкость. Твердосплав обладает гораздо большей термостойкостью, чем быстрорежущая сталь, и может выполнять резку при температуре от 800 до 1000 °C с хорошей устойчивостью к пластической деформации при высоких температурах.

Добавление TiC повышает твердость при высоких температурах. Поскольку температура размягчения TiC выше, чем у WC, твердость сплавов WC-TiC-Co снижается с температурой медленнее, чем твердость сплавов WC-Co. Чем больше TiC и меньше кобальта, тем меньше снижение.

Добавление TaC или NbC (обладающих более высокими температурами размягчения, чем TiC) дополнительно повышает твердость и прочность при высоких температурах.

6. Антиадгезионные свойства. Температура адгезии твердого сплава выше, чем у быстрорежущей стали, что обеспечивает ему лучшую устойчивость к адгезионному износу.

Температура адгезии кобальта к стали значительно ниже, чем к вольфраму; с увеличением содержания кобальта температура адгезии снижается.

Температура адгезии TiC выше, чем у WC, поэтому сплавы WC-TiC-Co имеют более высокую температуру адгезии (примерно на 100 °C выше), чем сплавы WC-Co. Образование TiO2 при высоких температурах во время резки снижает адгезию.

TaC и NbC обладают более высокими температурами адгезии, чем TiC, что улучшает антиадгезионные свойства. Сродство TaC к материалам заготовки составляет лишь малую долю или несколько десятых от сродства WC.

7. Химическая стабильность. Износостойкость твердосплавных инструментов тесно связана с их физической и химической стабильностью при рабочих температурах.

Температура окисления твердого сплава выше, чем у быстрорежущей стали.

Температура окисления TiC значительно выше, чем у WC, поэтому сплавы WC-TiC-Co набирают меньше веса при окислении при высоких температурах, чем сплавы WC-Co; чем больше TiC, тем выше стойкость к окислению.

Температура окисления TaC также выше, чем у WC, а сплавы с TaC и NbC обладают улучшенной устойчивостью к высокотемпературному окислению. Однако более высокое содержание кобальта облегчает окисление.

Почему стоит выбрать карбид Chengduhuaxin?

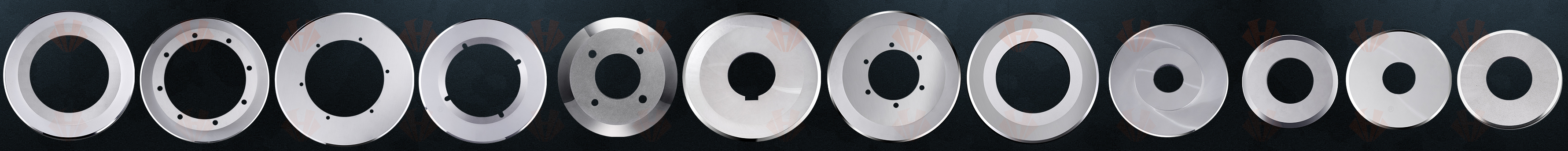

Компания Chengduhuaxin Carbide выделяется на рынке благодаря своей приверженности качеству и инновациям. Их пильные полотна из карбида вольфрама и шлицевые полотна из карбида вольфрама разработаны для обеспечения превосходной производительности, предоставляя пользователям инструменты, обеспечивающие чистые и точные разрезы, выдерживающие суровые условия интенсивной промышленной эксплуатации. Сосредоточившись на долговечности и эффективности, шлицевые полотна Chengduhuaxin Carbide предлагают идеальное решение для отраслей, требующих надежных режущих инструментов.

Компания CHENGDU HUAXIN CEMENTED CARBIDE CO.,LTD является профессиональным поставщиком и производителем твердосплавных изделий.изделия из карбида вольфрама,например, ножи с твердосплавными вставками для деревообработки, твердосплавныекруглые ножидляПрорезка фильтров для табака и сигарет, круглые ножи для нарезки гофрированного картона,Лезвия для бритвы с тремя отверстиями/лезвия с прорезью для упаковки, ленты, резки тонкой пленки, лезвия для резки волокна в текстильной промышленности и т. д.

За более чем 25 лет развития наша продукция экспортируется в США, Россию, Южную Америку, Индию, Турцию, Пакистан, Австралию, Юго-Восточную Азию и другие страны. Благодаря превосходному качеству и конкурентоспособным ценам, а также трудолюбию и оперативности, мы заслужили признание наших клиентов. Мы будем рады установить новые деловые отношения с новыми клиентами.

Свяжитесь с нами сегодня, и вы оцените преимущества высокого качества и отличного сервиса, которые обеспечивают наши продукты!

Часто задаваемые вопросы клиентов и ответы Huaxin.

Срок зависит от количества, обычно от 5 до 14 дней. Как производитель промышленных лезвий, компания Huaxin Cement Carbide планирует производство по заказам и запросам клиентов.

Обычно срок изготовления составляет 3-6 недель, если вы заказываете ножи для станков или промышленные лезвия по индивидуальному заказу, которых нет в наличии на момент покупки. С условиями покупки и доставки Sollex можно ознакомиться здесь.

Если вы заказываете ножи для станков или промышленные лезвия по индивидуальному заказу, которых нет в наличии на момент покупки, ознакомьтесь с условиями покупки и доставки Sollex.здесь.

Обычно предоплата производится банковским переводом (T/T), Western Union и другими способами. Все первые заказы от новых клиентов оплачиваются авансом. Последующие заказы могут быть оплачены по счету-фактуре.связаться с намичтобы узнать больше

Да, свяжитесь с нами. Промышленные ножи доступны в различных вариантах, включая ножи с вогнутой верхней частью, ножи с закругленным нижним концом, зубчатые ножи, круглые перфорационные ножи, прямые ножи, гильотинные ножи, ножи с заостренным концом, прямоугольные лезвия и трапециевидные лезвия.

Чтобы помочь вам выбрать лучшее лезвие, компания Huaxin Cement Carbide может предоставить вам несколько образцов для тестирования в процессе производства. Для резки и обработки гибких материалов, таких как полиэтиленовая пленка, фольга, винил, бумага и другие, мы предлагаем лезвия для резки, включая лезвия для продольной резки с прорезями и лезвия для бритв с тремя прорезями. Отправьте нам запрос, если вас интересуют лезвия для станков, и мы предоставим вам предложение. Образцы лезвий, изготовленных на заказ, не предоставляются, но вы можете оформить минимальный заказ.

Существует множество способов продлить срок службы и хранения ваших промышленных ножей и лезвий, имеющихся на складе. Свяжитесь с нами, чтобы узнать, как правильная упаковка ножей, условия хранения, влажность и температура воздуха, а также дополнительные покрытия защитят ваши ножи и сохранят их режущие свойства.

Дата публикации: 23 июля 2025 г.